El escalamiento de la fabricación de una formulación tópica de un fármaco para proporcionar lotes clínicos, comerciales y para evaluación toxicológica requiere una estrategia bien pensada. El desarrollo del proceso requiere una inversión modesta de tiempo y dinero en comparación con el riesgo de falla de los lotes y los consecuentes efectos adversos en cuanto a plazos, costos y éxito del proyecto. Además, no solo los programas de desarrollo para nuevas entidades químicas (NCE, por sus siglas en inglés) pueden beneficiarse del desarrollo de procesos. Es un paso que las compañías de medicamentos genéricos omiten en su perjuicio, ya que los productos de patente pueden no estar basados en formulaciones optimizadas y los parámetros correctos del proceso necesarios para su fabricación pueden no estar bien definidos.

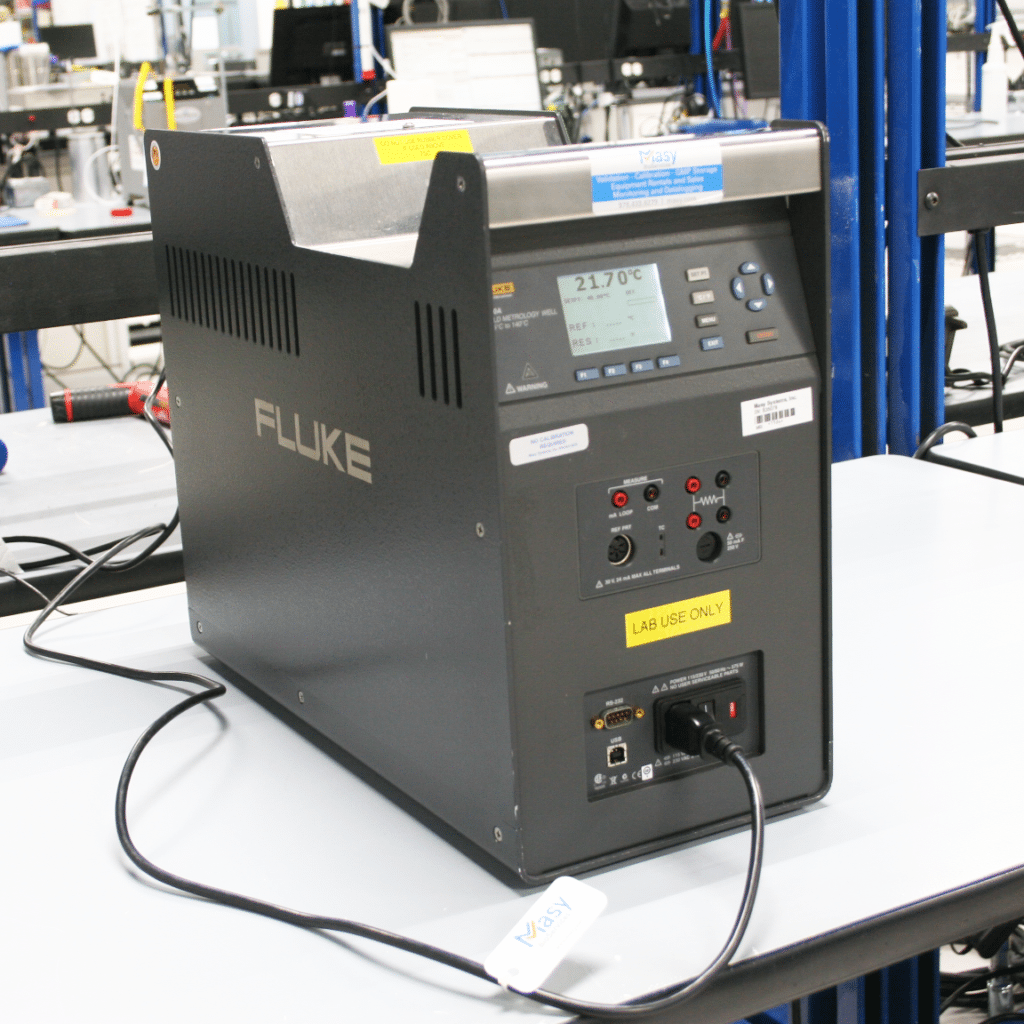

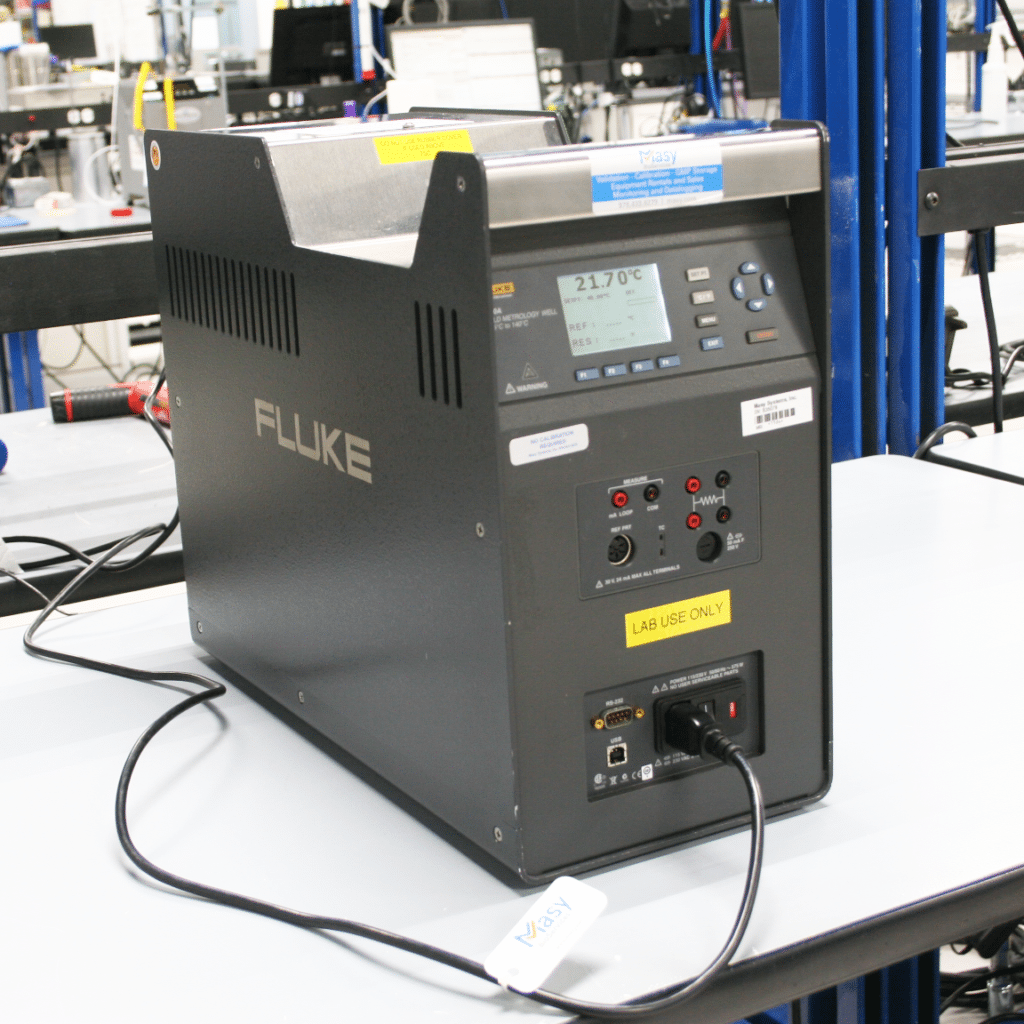

Importancia de la fabricación de medicamentos con el servicio de calibración de termómetros

Los laboratorios y diversos fabricantes deben estar seguros de contar con instrumental adecuado, calibrado bajo las normas Mexicanas así como el uso servicios de calibración por parte de laboratorios de metrología acreditados, en la fabricación de medicamentos es muy importante contar con la calibración de termómetros así como instrumentos de laboratorio que sean utilizados en la producción de cualquier producto.

Una estrategia de calidad por diseño (QbD, por sus siglas en inglés), en combinación con herramientas six sigma, proporciona una metodología a partir de la cual se puede derivar una estrategia robusta de control de procesamiento. La estrategia de QbD, teniendo en cuenta las consideraciones apropiadas de escalamiento, se mantiene con un producto durante toda su vida útil, no solo para el escalamiento inicial para lotes clínicos o de evaluación toxicológica, sino también cuando se pasa a escala comercial y las futuras transferencias de planta a planta. Los beneficios de esta estrategia son múltiples. Sobre todo, la construcción incluida de la calidad en vez de la determinación de la calidad mediante pruebas, demuestra claramente a las autoridades regulatorias que se ha dominado la fabricación consistente.

Este mayor nivel de seguridad en la fabricación refuerza la viabilidad comercial del producto. Además del diseño experimental para desafiar los parámetros críticos del proceso (CPP, por sus siglas en inglés), las herramientas six sigma tales como el análisis del modo y efecto de la falla (FMEA, por sus siglas en inglés), el diagrama de entrada-salida, la voz del cliente, la evaluación comparativa y los criterios de evaluación se suman a la potencia del enfoque de QbD.

Aplicación de QbD a formulaciones tópicas

La definición de una estrategia de control en torno a los CPP y los atributos críticos de los materiales (CMA, por sus siglas en inglés), es de particular importancia con los productos semisólidos. La composición de dichos productos se determina cuidadosamente al tomar en cuenta cada aspecto del perfil del producto objetivo mientras que se reconocen las limitaciones científicas y técnicas impuestas por el API, los excipientes por si solos y en combinación. Los atributos de cada material utilizado pueden tener un profundo impacto en la formulación resultante en términos de seguridad y eficacia, pero también pueden dictar o influir en gran medida el proceso de fabricación, especialmente en áreas tales como disolución, parámetros de mezcla y procesos de calentamiento o enfriamiento. La seguridad y la eficacia de las formulaciones farmacéuticas tópicas, como cremas, geles, espumas y pomadas, están claramente relacionadas con la composición del producto; sin embargo, a menudo no se aprecia la relación entre el desempeño clínico y la microestructura de la formulación, la cual depende en gran medida de los parámetros del proceso de fabricación.

Por lo tanto, cualquier programa de desarrollo de procesos dirigido a la optimización del producto, debe tener en cuenta una amplia gama de parámetros de procesamiento para garantizar una fabricación consistente de productos farmacéuticos para la especificación elegida. Las cremas tienden a ser una de las formulaciones farmacéuticas tópicas más complejas, en las cuales la combinación de dos fases inmiscibles requiere un orden y velocidad definidos de adición de materiales; velocidades y tiempos definidos para los pasos de mezcla y homogeneización; y la mayoría de las veces, una velocidad de calentamiento y enfriamiento controlada durante el proceso. Cuanto más complejos sean los requisitos de procesamiento, más probable será que los CPP tengan una influencia sobre la estrategia de control y la complejidad del programa de escalamiento.

Generación de CQAs

Una herramienta clave desde el inicio de cualquier programa de desarrollo farmacéutico es el perfil de producto objetivo de calidad (QTPP, por sus siglas en inglés). El QTPP garantiza que se plasmen los objetivos generales del proyecto, incluyendo los requisitos del paciente y del prescriptor, así como los atributos necesarios para garantizar un tratamiento seguro, eficaz y comercialmente viable. El QTPP siempre debe consultarse cuando se determine el impacto de los atributos de los materiales y los parámetros del proceso en la calidad del producto. A partir del QTPP, se pueden determinar los atributos críticos de calidad (CQA, por sus siglas en inglés) del producto junto con una estimación del impacto en la calidad del producto de atributos individuales de materias primas y parámetros de procesamiento. La comparación contra productos de la competencia, especialmente en el mercado de medicamentos genéricos, es una guía útil para el QTPP donde puede resaltar los diferenciadores clave comercialmente relevantes para el nuevo producto.

En la producción de medicamentos debemos estar completamente seguros que los instrumentos de laboratorio que utiliza personal operativo en el laboratorio cuenten con certificados de calibración, en el caso de los instrumentos de medición de temperatura como los termómetros, digestores, tituladores karl fischer, cromatógrafos etc.

Para ello siempre es necesario contar con la ayuda de laboratorios de calibración acreditados ante organismos como la Entidad Mexicana de Acreditación EMA para dar certidumbre a nuestros procesos productivos e incrementar notablemente la calidad de los medicamentos.

La voz del cliente (VOC, por sus siglas en inglés) es una herramienta de six sigma para ayudar a la recopilación del QTPP. Permite que el usuario final y la empresa que patrocina el desarrollo proporcionen claridad sobre lo que necesitan y desean, o no desean en algunos casos. Para un producto farmacéutico tópico la voz del paciente es primordial y para productos huérfanos a menudo se captura de manera eficiente a través de grupos de pacientes conectados a internet. Otras “voces” significativas son los prescriptores e inversores. Las encuestas simples de pacientes o líderes de opinión clave, son un medio altamente efectivo de adquirir datos de VOC valiosos. La VOC y el QTPP desempeñan un papel crucial en la determinación de los CQA.

Incorporación de la gestión de riesgos Un elemento importante de cualquier programa eficiente de desarrollo de procesos es la identificación y mitigación de riesgos. Se reconoce ampliamente que el despliegue de FMEA como una herramienta de gestión de riesgos, junto con un diseño apropiado de experimentos, conduce a estrategias de control que producen de manera confiable productos farmacéuticos de la calidad adecuada, ya sea que se base en NCE o medicamentos genéricos. El FMEA es un enfoque paso a paso para estimar el riesgo potencial que surge de todas las posibles fallas en el diseño o procesamiento del producto tópico. También destaca dónde se deben desplegar esfuerzos en la mitigación de riesgos, a menudo definiendo los controles del proceso más adecuados. Muchos productos farmacéuticos tópicos líquidos y semisólidos son, por diseño o por necesidad, sistemas altamente complejos, que a menudo involucran múltiples fases (p. ej., emulsiones acuosas y oleosas) con un rango definido de tamaños de gotas. Tales fallas pueden surgir en varias áreas diferentes de procesamiento, incluyendo la heterogeneidad del contenido del medicamento, o la consistencia y la inestabilidad física, química o microbiológica. La eficacia, la uniformad ad de dosis y la seguridad de productos farmacéuticos tópicos se basan en que estas formulaciones son homogéneas, estables, seguras y fáciles de usar.

Centrándose en los CPP

Los CPP se derivan estableciendo la relación entre los parámetros de procesamiento, los CMA tanto del API como de los excipientes y los CQA del producto. Una forma concisa de expresar los parámetros del proceso, es el diagrama de entrada proceso salida (EPS) de six sigma. El diagrama de EPS destaca las operaciones unitarias y cuales parámetros operativos deben ser investigados en un ejemplo de proceso de fabricación.

El primer diseño experimental (DoE, por sus siglas en inglés), en forma de un estudio de selección, se deriva de los resultados del FMEA y del diagrama de EPS. El objetivo de esta selección previa es confirmar el resultado del FMEA, descubrir cualquier interacción entre los parámetros clave y determinar los parámetros de procesamiento que son verdaderamente críticos. Tanto la experiencia como las habilidades del equipo técnico del proyecto y aplicaciones informáticas eficientes de diseño experimental, son cruciales para este enfoque. Pramod et al. Señalaron que “aunque el diseño de experimentos no es un sustituto de la experiencia, las habilidades o la inteligencia, es una herramienta valiosa para elegir experimentos de manera eficiente y sistematizada para brindar información confiable y coherente”. El FMEA le permite al operador captar el conocimiento y decidir qué áreas del proceso son más críticas y requieren investigación experimental; el DoE luego validará este razonamiento de manera estadística y cuantitativa.

Diseño de experimentos

Un factor crucial en la selección previa y en un diseño de experimentos completo para formulaciones tópicas, es que los experimentos se realizan utilizando equipos que son representativos de equipos a gran escala con el fin de obtener datos significativos y cualitativos de CPP. En MedPharm, se utilizan reactores de laboratorio IKA LRlOOO, que permiten el control de todos los parámetros de procesamiento típicos. Este enfoque es crucial para evitar la generación de “dudas” y garantizar la calidad de los resultados y la solidez de la estrategia de control resultante. La comprensión de la influencia de la escala en los CPP a partir del trabajo experimental de alta calidad realizado a pequeña escala, constituye la base de cualquier trabajo futuro de escalamiento y actividades de transferencia técnica.

Para una crema compleja, generalmente 12 experimentos deberían estar dirigidos a cubrir de dos a cuatro CPP en un estudio de selección previa anticipándose a la fabricación de lotes clínicos o de evaluación toxicológica. El número real de experimentos puede tener que ampliarse en función de los resultados y los riesgos asociados.

Otro factor importante es que el diseño experimental, tanto en la selección previa como en el estudio completo, debe intentar obligar al producto a fallar para permitir la comprensión del diseño y controlar los límites del espacio. Si el desarrollador es cauto en la experimentación, se pueden malinterpretar los límites entre el éxito y el fracaso, y el espacio de diseño se limita al espacio de conocimiento.

Un tercer factor es la identificación de lo que six sigma llama la(s) variable(s) clave de salida del proceso (KPOV, por sus siglas en inglés), las variables que determinan el éxito y utilizan criterios de evaluación establecen si el método empleado para medir KPOV detectará una falla crítica. Si la respuesta es negativa, se necesita un plan de mitigación. El resultado de cualquier trabajo experimental será tan bueno como lo permita el método analítico. Los productos farmacéuticos tópicos requieren una variedad de técnicas analíticas para evaluar su calidad, que van desde las más comunes, como la cromatografía líquida de alta resolución (HPLC, por sus siglas en inglés) y la prueba de viscosidad, hasta metodologías más sofisticadas, como la evaluación reológica y el estrés acelerado para mostrar el potencial de separación, y pruebas de liberación in vitro para verificar que no haya cambios en la liberación/actividad termodinámica del fármaco de la formulación.

El espacio de diseño se define como la combinación multidimensional y la interacción de las variables de entrada y los parámetros del proceso que se ha demostrado que proporcionan garantía de calidad. Es el límite de los parámetros del proceso para los cuales un producto puede ser hecho y satisface el QTPP y los CQA del producto. Es importante enfatizar que no hay restricciones en cuanto al espacio de conocimiento y que las entradas de proceso definidas son tan importantes como las salidas medidas. La interpretación del DoE debe estar dirigida a los CPP y cualquier interacción clave entre estos parámetros. Las gráficas de análisis de varianza (ANOVA), que muestran tanto la media como la distribución de la fecha de cada media, son particularmente útiles al respecto, ya que mostrarán claramente la importancia de un parámetro o interacción y la variabilidad asociada. Muchas aplicaciones informáticas de diseño de experimentos pueden identificar efectos estadísticamente significativos en una gama de parámetros y presentarlos en un gráfico conciso que los responsables encuentren fácil de entender.

Un punto importante es que cualquier cambio en el proceso realizado dentro del espacio de diseño no se considera un cambio regulatorio y, por lo tanto, tiene una influencia directa en la flexibilidad de cualquier proceso de fabricación futuro. Cuanto más se sepa sobre los límites del éxito y el fracaso, mejor será la estrategia de control y menor será el impacto que los cambios en proveedores y especificaciones de excipientes tendrán sobre un producto durante su vida útil.

Asegurando un proceso robusto

El espacio de control representa un rango de parámetros críticos dentro de los cuales el proceso generará un resultado garantizado para cumplir con las especificaciones objetivo y los CQA en todo momento. Ir desde el espacio de diseño al espacio de control se puede lograr mediante el uso adicional del diseño de experimentos; por lo general, de dos a cinco factores en total o factorial fraccionado u otro diseño de superficie de respuesta fundamentado por datos de trabajo previo de diseño de experimentos. Una guía útil para DoE se puede encontrar en línea en la forma del manual de estadística de ingeniería.

Claramente, el espacio de control para los CPP debe encajar dentro del espacio de diseño y suficientemente lejos del límite de falla para garantizar la robustez. La interpretación y las conclusiones de un diseño de optimización mostrarán las mejores configuraciones para lograr un producto que cumpla con el QTPP y los CQA. Un lote de confirmación con la configuración óptima demostrará que los valores de respuesta del DoE están cerca de sus valores predichos.

Conclusión

El uso de un enfoque pasó a paso y metódico de QbD durante el desarrollo y las etapas finales de formulación de productos tópicos proporcionan una plataforma sólida y robusta para establecer el espacio de diseño para el desarrollo de procesos y, en última instancia, permitirá al desarrollador proporcionar una estrategia de control robusta para la fabricación. La omisión de este paso puede provocar un procesamiento deficiente e inestabilidad física en los productos tópicos, lo que afecta directamente el desempeño del producto y a los pacientes que lo necesitan. El a menudo complejo procesamiento líquido y semisólido para productos tópicos no se puede subestimar, y la combinación de experiencia, QbD, herramientas de six sigma y diseño experimental aseguran que la escala de fabricación de productos tópicos complejos se pueda realizar con el mínimo riesgo.